Sie haben sich erfolgreich abgemeldet.

Noch nicht registriert?

Worauf wir stolz sind

Unser Qualitätsversprechen – ständige Verbesserung

Um Sie bei der bestmöglichen Versorgung Ihrer orthopädischen Patient*innen zu unterstützen, verwandeln wir Herausforderungen in Lösungen. Es ist unser Anspruch, eine optimale Rekonstruktion von Knie- und Hüftgelenken zu ermöglichen – für ein nachhaltig gutes Behandlungsergebnis und mehr Lebensqualität.

Wie erreichen wir unsere Ziele?

Um die Qualität in der Endoprothetik immer weiter zu verbessern, stehen Materialien, Designs, Technologien und Prozesse stets im Fokus unserer Entwicklungsarbeit. Unsere Lösungen haben sich nicht nur bewährt. Sie setzen oft neue Standards. Mit Einblicken in unser Unternehmen möchten wir Ihnen unsere Ambitionen verdeutlichen.

Moderne Fertigung – Qualität „Made in Germany“

AESCULAP® Implantate entstehen in einer der modernsten und umweltfreundlichsten Produktionsstätten Europas. Unsere Benchmark Factory steht für innovative Fertigungstechnologien (Robotik, Verpackungslösungen, CNC-Maschinen) mit hochwertigen Materialien, smarten Prozessen und qualifiziertem Fachpersonal.

Innovative Technologie trifft auf Erfahrung und Expertise

Herausragende biomechanische Labore

-

Mehr als

0

Publikationen seit 2000

(herausgegeben durch interne Abteilungen oder im Rahmen externer Studienkooperationen)

-

Circa

0

Tests pro Jahr

(davon 40 % nach normierten Produktstandards und 60 % in eigens entwickelten Testkonfigurationen)

-

Aktuell

0

Prüfstände

(13 dynamische Prüfmaschinen, 6 Abrieb-Simulatoren, 1 Knie-/Hüft-Kinematik-Simulator, 1 statische Prüfmaschine, 1 universelle Prüfmaschine („Smart Tester“) für Instrumente)

Qualität in der Endoprothetik – ohne Kompromisse

Wie wichtig uns Qualität in der Endoprothetik ist, beweisen wir mit Tests, Simulationen und kontinuierlicher Weiterentwicklung. 3.000 Testreihen wurden bis heute durchgeführt – daraus sind mehr als 150 wissenschaftliche Publikationen entstanden. In unserem biomechanischen Labor realisieren 14 Ingenieur*innen, Wissenschaftler*innen und Expert*innen täglich den hohen Qualitätsstandard von AESCULAP.

Wir simulieren die Realität

Um eine realistische Simulation einer In-vivo-Delamination zu ermöglichen, wurde im biomechanischen Labor von Aesculap eine neue Testmethode zur Verschleißsimulation entwickelt, die sogenannte HDA: „Highly Demanding Activities Simulation“. Die Methode basiert auf In-vivo-Daten von Patient*innen mit einer Knieendoprothese. Mit HDA simulieren wir typische Bewegungsmuster eines heutigen Durchschnittspatienten – entsprechend einer klinischen Implantatnutzung über einen Zeitraum von 15 bis 30 Jahren.

“Die AESCULAP® Knieimplantatsysteme wurden unter zahlreichen klinisch relevanten Szenarien mechanisch geprüft – darunter auch Verschleißtests bei besonders belastenden Aktivitäten. Diese Prüfungen stellen sicher, dass die Prothesen auch Belastungen standhalten, die über die Anforderungen standardisierter Tests hinausgehen.”

Literaturdatenbank zur klinische Evidenz

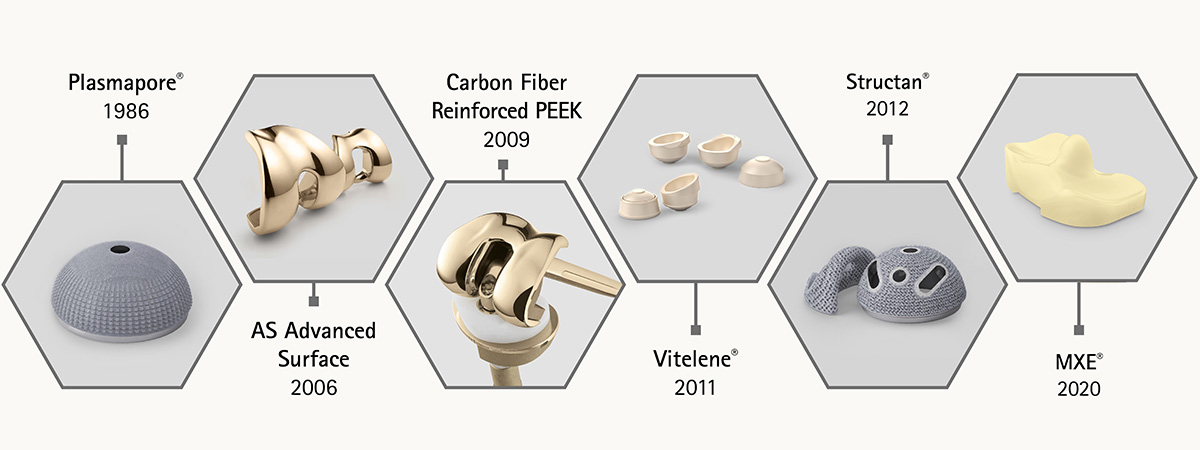

Weitere klinische Daten entdeckenInnovative Materialien

Das Material spielt im Gelenkersatz eine entscheidende Rolle. Es bestimmt über Verschleiß, Abrieb und Grip – alles wesentliche Faktoren für das langfristige OP-Ergebnis.

Plasmapore®

Zementfreie Plasmapore® Implantate mit feiner Titan Beschichtung. Die Porengrößen reichen von 50 bis 200 μm mit einer Mikroporosität von 35 % und einer Dicke von 0,35 mm: ideale Voraussetzungen für das Einwachsen von Knochen.

/

AS-Technology

Alle unsere Knieimplantatsysteme nutzen die patentierte AS-Oberflächentechnologie. Ihre Schicht-Architektur sorgt für eine harte, kratzfeste, verschleißarme Prothese mit Ionenfreisetzung unterhalb der Nachweisgrenze.

/

PEEK

Die Achslager des EnduRo-Scharnierknies bestehen aus kohlefaserverstärktem PEEK. Dieses Material reduziert den Verschleiß im Vergleich zu PE um 82 % – auf nur 0,21 mm³ pro Million Zyklen – bei überlegener Mechanik.

/

Vitelene®

Vitelene® ist die neueste Generation von Vitamin-E-stabilisiertem, hochvernetztem Polyethylen in der Hüftendoprothetik. Charakteristika: exzellenter Verschleiß- u. Oxidationsschutz sowie ausgewogene mechanische Eigenschaften.

/

Structan®

Structan® besteht aus einer Titanlegierung mit sehr rauer Struktur. Die additive Fertigung erzeugt gleichmäßige Porengrößen und eine Porosität, die optimale Bedingungen für das Knochenwachstum schafft.

/

MXE®

MXE® ist unser neuestes patentiertes PE-Material für Knieprothesen. Vitamin E schützt vor Delamination. Eine Strahlendosis < 50 kGy trägt zur mechanischen Stabilität bei. Die Lagerfähigkeit wurde auf 10 Jahre verdoppelt.

/

Ergebnis unseres hohen Anspruchs

Unser Produktportfolio auf einen Blick

Thank you very much for your request!

Ihre Anfrage wird an einen zuständigen Ansprechpartner weitergeleitet, der sich schnellstmöglich mit Ihnen in Verbindung setzt.